3D顶盖焊接检测

项目背景:

裸电芯入壳后进行焊接封口,由于激光焊接易受激光功率、保护气体和产品材质等影响,极易发生爆点、断焊、凸起、凹坑、针孔、发黑、翻边等缺陷,轻则影响产品外观,重则导致安全事故,因此需要通过3D视觉对焊接质量进行检测和把控。

项目难点:

1:相机需要XY分辨率约为0.025mm*0.025m

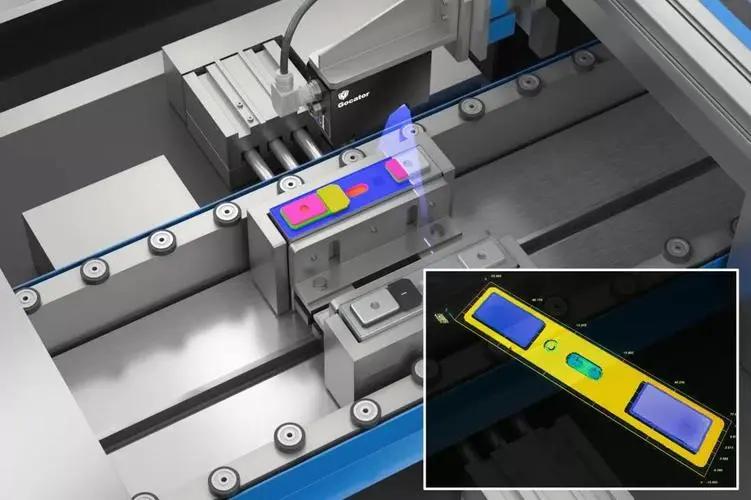

2:传感器同时要兼顾电芯顶面和侧面,检测缺陷细节。

3:项目需要实现在线扫描。

4:刚焊接完的锂电池焊道反光较强,并且焊道位于一个90°的角上,两边都是高反的金属面,对于图像选点的要求很高。某些电池的极柱距离焊道较近反光对焊道影响较大。

Gocator优势:

1:微米级精度(X方向分辨率高达2.5微米),超高X方向分辨率确保其扫描狭窄焊道时也能获取高质量的点云数据。

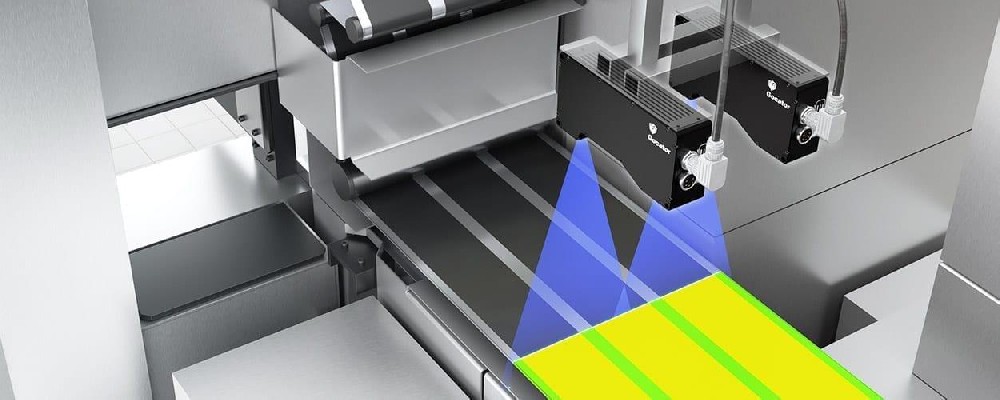

2:Gocator支持多传感器组网,能够在覆盖更大视野的同时确保精细特征和缺陷细节的检测。

3:面对焊道金属表面的高反光,成像后的点云在焊道处的轮廓依旧稳定,周围少噪点。Gocator® 2520传感器独特的光学结构,使得扫描焊道部分的图像效果很好,能准确检出缺陷。

4:高速CMOS芯片,扫描速度可达300mm/s,频率达11kHz。

鲁ICP备17025059号-1

鲁ICP备17025059号-1